Ambalaj ve koli üretim hatlarında hız kadar besleme doğruluğu da kritik öneme sahiptir. Özellikle folder gluer ve dört nokta yapıştırma makinelerinde kullanılan feeder besleme kayışları, karton ve kolilerin makineye düzgün, senkron ve kaymadan ilerlemesini sağlar.

Techno-market.com.tr, ambalaj endüstrisine özel geliştirilen feeder besleme kayışı çözümleriyle üretim hatlarında maksimum verim sunar.

Feeder Besleme Kayışı Nedir, Neden Önemlidir?

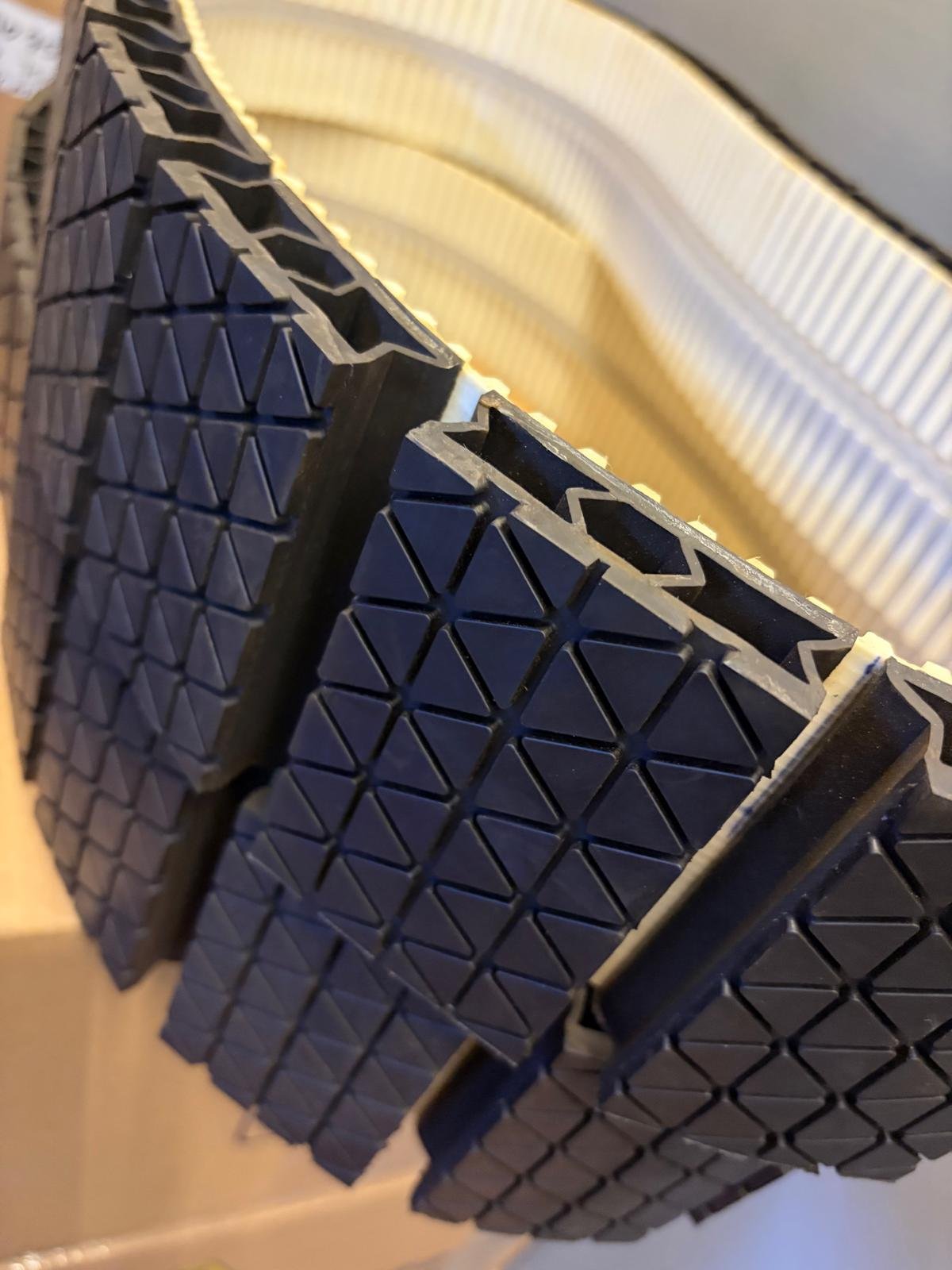

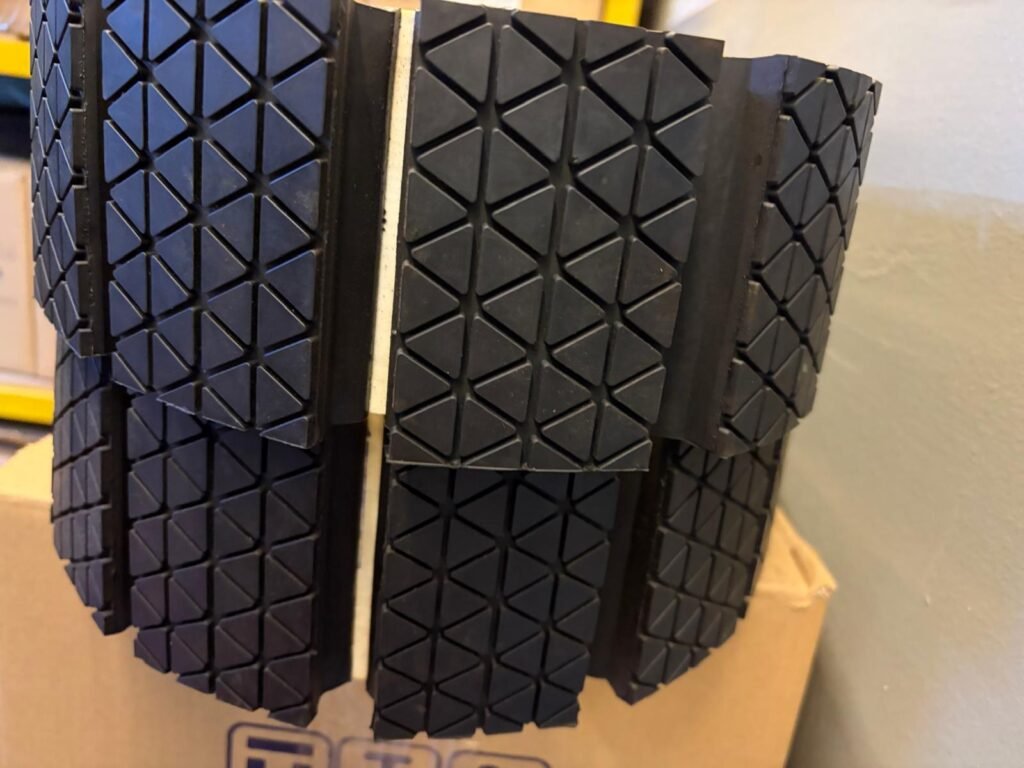

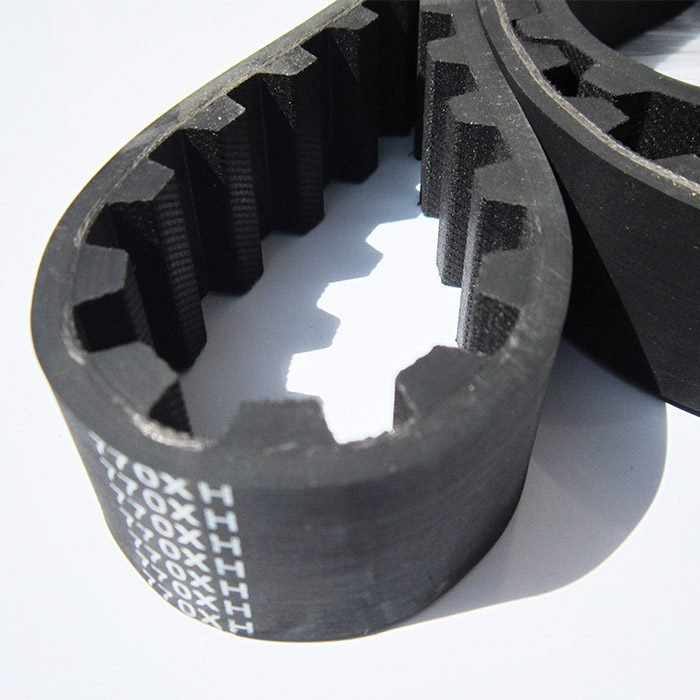

Feeder besleme kayışı; karton, koli ve ambalaj ürünlerini besleme ünitesinden katlama ve yapıştırma istasyonlarına kontrollü şekilde taşıyan özel yüzeyli konveyör kayışıdır. Yanlış veya düzensiz besleme, yapıştırma hatalarına ve üretim kayıplarına neden olur. Bu nedenle doğru kayış seçimi üretim kalitesini doğrudan etkiler.

Dört Nokta Yapıştırma Sistemlerinde Doğru Beslemenin Avantajları

Folder gluer ve dört nokta yapıştırma hatlarında kullanılan kaliteli feeder kayışları sayesinde:

- Kartonlar makineye düzgün pozisyonda iletilir

- Yapıştırma noktalarında kayma ve hizalama sorunları azalır

- Yüksek hızlarda stabil ve kesintisiz çalışma sağlanır

- Fire oranı düşer, üretim kapasitesi artar

- Makine duruş süreleri minimize edilir

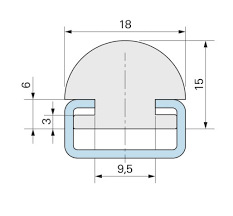

Folder Gluer Feeder Besleme Kayışlarının Teknik Özellikleri

Techno-market.com.tr tarafından sunulan feeder besleme kayışları:

- Yüksek sürtünmeli özel yüzey kaplaması

- Aşınmaya karşı dayanıklı yapı

- Yüksek hızlı ambalaj makineleriyle tam uyum

- Farklı karton ve koli tiplerine uyarlanabilirlik

- Sessiz ve titreşimsiz çalışma

- Uzun servis ömrü

Eksiz Linateks Kaplamalı Feeder Besleme Kayışları ile Hassas ve Dengeli Taşıma

Daha yüksek hassasiyet gerektiren uygulamalarda eksiz linateks kaplamalı feeder besleme kayışları, standart kayışlara göre çok daha stabil bir besleme performansı sunar. Ek yeri bulunmayan yüzey yapısı, özellikle yüksek hızlı dört nokta yapıştırma hatlarında büyük avantaj sağlar.

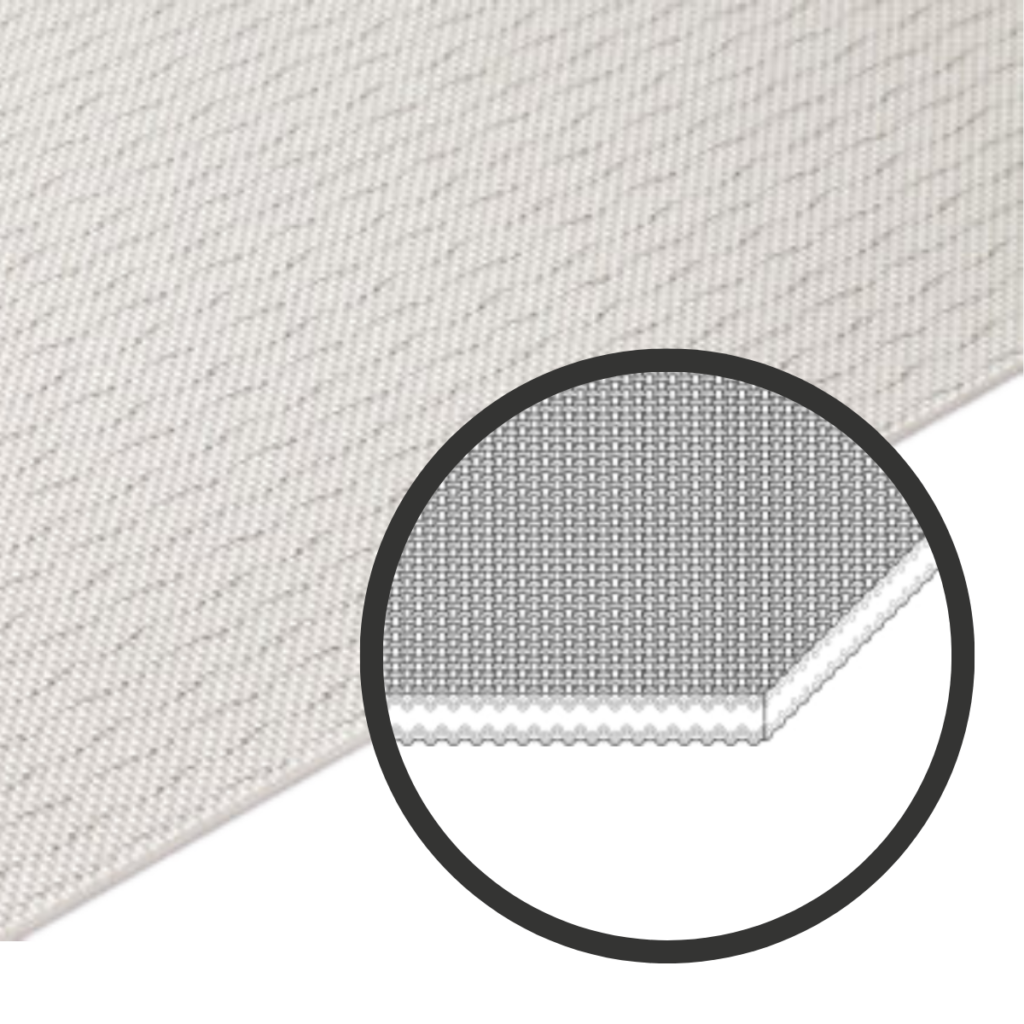

Eksiz Linateks Kaplama Nedir?

Eksiz linateks kaplama; kayış yüzeyine tek parça, homojen ve ek yeri olmadan uygulanan linateks tabakadır. Bu yapı, karton yüzeyle sürekli temas sağlayarak besleme sırasında oluşabilecek titreşim ve kaymaları engeller.

Eksiz Linateks Kaplamanın Üretime Katkıları

Eksiz linateks kaplamalı feeder kayışları:

- Karton ve kolilerin kaymadan ilerlemesini sağlar

- Yapıştırma noktalarında yüksek hassasiyet sunar

- Yüksek hızlarda bile stabil besleme sağlar

- Makine performansını artırır

- Fire ve duruş oranlarını azaltır

Eksiz Linateks Kaplamalı Feeder Kayışlarının Yapısal Avantajları

- Ek yeri olmayan pürüzsüz yüzey

- Yüksek sürtünme katsayısı

- Aşınmaya ve deformasyona dayanıklı yapı

- Folder gluer ve dört nokta yapıştırma makineleriyle uyum

- Sürekli çalışmaya uygun tasarım

Kullanım Alanları

- Folder gluer makineleri

- Dört nokta yapıştırma hatları

- Kutu katlama ve yapıştırma sistemleri

- Koli ve karton besleme üniteleri

- Ambalaj, gıda, ilaç, kozmetik ve e-ticaret üretim tesisleri

Techno-market.com.tr Endüstriyel Kayış Çözümleri

Techno-market.com.tr, feeder besleme kayışı, eksiz linateks kaplamalı kayışlar ve konveyör kayışı çözümleriyle ambalaj üretim hatlarına özel, uzun ömürlü ve yüksek performanslı ürünler sunar. Uygulamaya özel ölçülendirme ve teknik destek hizmetleriyle üretim süreçlerinizi optimize eder.

folder gluer feeder besleme kayışı, feeder besleme kayışı, dört nokta yapıştırma kayışı, eksiz linateks kaplamalı besleme kayışı, linateks kaplamalı feeder kayışı, folder gluer besleme kayışı, kutu katlama yapıştırma makinası kayışı, koli besleme kayışı, ambalaj besleme kayışı, konveyör besleme kayışı, folder gluer kayışı, dört nokta yapıştırma feeder kayışı, eksiz feeder besleme kayışı, linateks feeder kayışı, ambalaj makinası besleme kayışı, konveyör kayışı